Concepto

Fabricamos envolventes conforme a las especificaciones de nuestros clientes eligiendo el proceso de fabricación más adecuado.

Durante muchos años, la fabricación de envolventes a medida y de otros componentes utilizando distintos materiales y procesos de fabricación ha formado parte de nuestra amplia gama de productos y servicios. Además de ello, si lo desea el cliente, fabricamos prototipos para revisión de diseño y producimos series pequeñas para ensayos de campo. La elección del proceso de fabricación depende esencialmente del tipo de aplicación y de las cantidades a fabricar. Algunos procesos son idóneos para la construcción rápida y económica de prototipos, mientras que el desarrollo de un molde individual para la producción mediante inyección o fundición a presión resulta rentable solamente para grandes series.

Colada al vacío

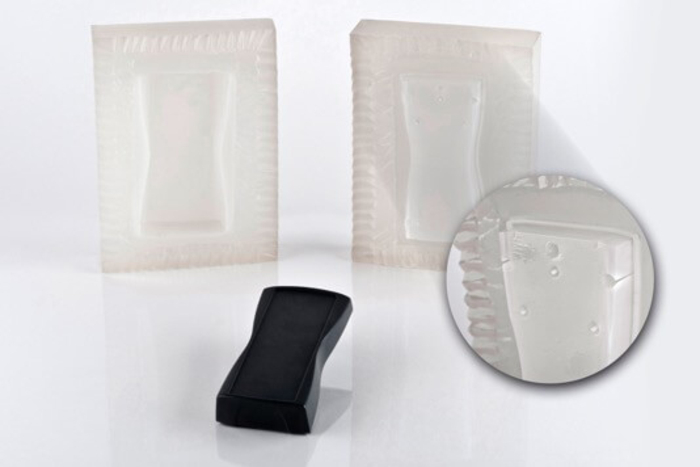

¿Necesitas una envolvente de diseño personalizado, y quieres confiarnos su producción? Como es lógico, la oferta de Phoenix Mecano incluye la posibilidad de comprobar con tus propios ojos las características de la caja electrónica. Si deseas un cierto número de prototipos de alta calidad, muy similares a la pieza definitiva moldeada por inyección, te ofrecemos la posibilidad de recibirlos en un plazo de 15 días laborables. El método preferido para ello: la colada al vacío.

colada al vacío.

La técnica de colada en vacío consiste en producir piezas de fundición en material duroplástico utilizando moldes de silicona. En general se emplean como patrón para fabricar los moldes de fundición las piezas elaboradas por el procedimiento de estereolitografía. El proceso de fundición propiamente dicho se lleva a cabo bajo vacío, de modo que es posible procesar el material de la colada sin peligro de formación de burbujas y se evitan resistencias a la fluencia debidas a inclusiones de aire dentro del molde; el molde se llena exclusivamente por acción de la fuerza de la gravedad. El resultado es un componente de alta precisión y exento de burbujas, con propiedades exactamente definidas. A partir de una gama en continuo crecimiento de materiales de PU de dos componentes se elige el material que emule mejor con sus propiedades el material utilizado más adelante en la producción en serie.

Sinterizado selectivo por láser

¿Necesitas una envolvente de diseño personalizado, y quieres confiarnos su producción? Como es lógico, la oferta de Phoenix Mecano incluye la posibilidad de comprobar con tus propios ojos las características de la caja elctrónica; si necesitas muestras de tu envolvente en una serie limitada, puedes encargarlas y recibirlas en un plazo de 5 días laborables. El método preferido para ello: sinterizado selectivo por láser (SLS).

La sinterización láser se utiliza para la producción de prototipos con elevada resistencia, generados mediante recarga por fusión de polvo de plástico, capa por capa. Durante este procedimiento, antes de la fase de exposición y fusión se aplica un recubrimiento formado por una capa de polvo termoplástico sobre la plataforma de altura variable de la máquina correspondiente (espesor del recubrimiento aprox. 0,1 – 0,2 mm). A continuación se calienta la superficie de polvo aplicada hasta una temperatura ligeramente inferior al punto de fusión del material. Seguidamente, un equipo láser delinea en esta capa los contornos del componente que deben compactarse, de manera que el material se funde de forma local. Una vez finalizado el procedimiento de exposición a los rayos láser, se baja de nuevo la plataforma y el proceso comienza de nuevo con los datos geométricos de la siguiente capa, hasta que se ha completado el componente.

¿Necesitas una envolvente de diseño personalizado, y quieres confiarnos su producción? Como es lógico, la oferta de Phoenix Mecano incluye la posibilidad de comprobar con tus propios ojos las características de la caja electrónica. Si te basta con poder echar un vistazo a tu envolvente y no precisas un modelo funcional, te ofrecemos la posibilidad de encargarla y recibirla en un plazo de 3 días laborables. El método preferido para ello: la estereolitografía (SLA). La estereolitografía es un procedimiento para la producción de prototipos mediante endurecimiento capa por capa de una resina líquida. Un equipo láser proyecta la sección del componente, generada a partir de un modelo 3D, sobre la superficie de un baño de resina, a fin de endurecer el contorno correspondiente. La estereolitografía permite generar modelos tridimensionales de alta precisión de prototipos, con una reproducción perfecta de los detalles y superficie de muy alta calidad.